Дефекты в золотых сплавах для ювелирного производства

Материалы симпозиума в Санта Фэ

Введение

Одним из направлений повышения выразительности ювелирных изделий является использование сплавов золота с различными декоративно-цветовыми характеристиками. Это приводит к расширению номенклатуры ювелирных сплавов за счет легирования золота элементами, не применявшимися в традиционных сплавах золота.

Характерные черты золота, такие как яркость, легкость обработки, коррозионная стойкость, сделали его особенным в истории по отношению к другим ископаемым материалам. С течением времени его применение все расширялось в различных областях: например, в денежно-кредитной сфере оно по-прежнему рассматривается как резервная валюта; в технической области, благодаря своей хорошей проводимости и коррозионной стойкости золото очень часто используется в электронике и, наконец, оно используется также в медицинской сфере, благодаря своей химической инертности и низким рискам для здоровья человека.

Область, где золото с 5000 г. до н.э. играет главенствующую роль, - это производство драгоценных артефактов. В самом деле, способность сохранять блеск и яркость, пластичность, цветовые оттенки привели к тому, что золото стало основным металлом в производстве ювелирных изделий.

Основная цель ювелирного производства - достижение эстетического совершенства в союзе между красотой и качеством. В процессе производства золотых изделий могут появляться дефекты, которые приводят к непроизводительной трате металла и вызывают неудовлетворенность клиента. Поэтому именно в этой области важно знать их причины, с тем чтобы избежать появления таких дефектов.

Когда появляется такая проблема, то правильная процедура заключается в анализе конкретного дефекта для того, чтобы принять меры предосторожности по устранению причины и предотвращению его повторного появления. Это оказывается возможным, только если дефекты очень хорошо определены и причины их известны. Данная работа направлена на сбор в уникальную книгу всех понятий относительно типов дефектов, которые могут возникнуть в ювелирном производстве.

Усадочные дефекты

Теоретические основы

Для того чтобы справиться с дефектами усадки лучше всего обратиться к динамике процесса кристаллизации. Только так можно лучше понять, что происходит во время этого чрезвычайно сложного этапа трансформации вещества.

Затвердевание – фаза перехода из жидкого состояния в твердое. Поэтому необходимо начать с рассмотрения жидкого вещества.

На данный момент не существует исчерпывающего знания структуры жидкого состояния, но некоторые гипотезы могут быть сделаны. Мы можем рассмотреть жидкое состояние как нечто промежуточное между газообразным состоянием (когда атомы занимают хаотические и случайные позиции) и кристаллическим твердым телом (где атомы занимают определенное положение в соответствии с четкими правилами).

Прямые исследования показали, что существенное различие между твердым металлом и его расплавом определяется различной степенью упорядоченности распределения атомов. Мы можем утверждать, что жидкое состояние характеризуется небольшой степенью упорядоченности, т.е. каждый атом окружен другими атомами, которые создают предварительные атомные решетки; позиции таких атомов симметричны и равноудалены, но не ограничиваются какой-либо другой геометрической координацией. В случае твердого металла, координация распространяется симметрично по каждому направлению пространства, занимаемого кристаллом (высокая упорядоченность).

Соответственно, свойства металла в твердом и жидком состоянии зависят от различной степени упорядоченности атомов этого металла.

Повышение температуры вызывает пропорциональный рост широты и частоты вибрации отдельных атомов как в жидком, так и в твердом металле, что приводит к расширению межатомного пространства. Происходит уменьшение плотности и рост диффузии, интенсивность которой намного больше, чем в твердом состоянии. Вязкость различных металлов (связанных с фактором диффузии) не сильно отличается, в то время как их поверхностное натяжение в расплавленном состоянии почти в 10 раз больше, чем у обычных жидкостей, таких как вода.

Очень важной особенностью для литья металлов является текучесть (или жидкотекучесть), которая измеряется способностью жидкого металла заполнять стандартную форму. Такую особенность интерпретировать очень сложно в связи с огромным количеством переменных, влияющих на нее. В основном, она зависит непосредственно от температуры и косвенно от вязкости, поверхностного натяжения, добавления легирующих элементов или наличия возможных неоднородностей (например, пленок оксидов, газов и т.д.). В целом, текучесть выше в случае чистых металлов или эвтектических сплавов.

Переход жидкость – твердое состояние начинается с зарождения малых ростков твердых материалов.

Изменение структуры металла при этом переходе приводит к резкому изменению почти всех его свойств, даже тех, которые не зависят от кристаллической структуры. Фактически, некоторые свойства зависят от поликристаллической агрегации металла, а она, в свою очередь, связана с процессом кристаллизации.

Среди таких свойств – соотношение объема солидуса и ликвидуса. В основном, переход из жидкой в твердую фазу сопровождается уменьшением объема. Исключение из этого правила наблюдается для нескольких элементов, таких как галлий, висмут и сурьма.

В случае чистого металла, такого как золото, переход из твердого состояния в жидкое происходит при очень точной температуре, называемой температурой затвердевания. В этом случае сокращение объема (например, 5,1% чистого золота) происходит практически мгновенно во всей жидкой части, которая достигла нужной температуры.

В действительности, уменьшение объема состоит из 3 процессов: охлаждения жидкости, затвердевания и кристаллизации в твердом состоянии. Конечно, (как это видно на рис. 1) заметная усадка при затвердевании происходит потому, что при переходе от меньшей упорядоченности жидкого состояния к большей в твердом, где силы притяжения между атомами намного больше, уменьшаются и межатомные расстояния.

Затвердевание металла, как уже упоминалось, начинается со стабилизации первичных атомных агрегатов с образованием стабильных кристаллических зародышей и роста таковых. Следует различать гомогенные и гетерогенные зародыши. Первые из них должны быть рассмотрены в качестве начала ретикулярной конденсации некоторого количества атомов в соответствии с симметрией кристалла. С другой стороны вторые, которые полностью или частично состоят из атомов, принадлежащих к одной или более групп различных элементов: например, мелкие частицы посторонних примесей к металлу - (экзогенные) зародыши, взвешенные в жидкости или зародыши, обусловленные первичным осаждением другой фазы (эндогенные зародыши) в сплавах или чистых металлах.

Кристаллизация металла или образование поликристаллической микроструктуры определяется скоростью зарождения и скоростью роста кристаллических зародышей. Под скоростью зарождения мы понимаем скорость образования группы зародышей, растущих в объеме за единицу времени, в то время как скорость роста мы определяем как скорость роста таких зародышей.

В отличие от чистого металла, в сплавах нет четко определенной температуры застывания, а наблюдается определенный диапазон. Этот диапазон складывается из температур солидуса и ликвидуса, определенных на фазовой диаграмме сплава. Эти два значения соответствуют температурам, при которых сплавы начинают и заканчивают затвердевание. С теоретической точки зрения затвердевание может произойти сразу при температуре ликвидуса. На самом деле, необходимо определенное время для обеспечения развития процесса затвердевания.

Движущая сила затвердевания обеспечивается переохлаждением. Она определяется переохлаждением жидкого металла, разницей между температурой солидуса и ликвидуса и температурой, с который начинается затвердевание; эта величина не является постоянной, она зависит от сорта чистоты металла и скорости отвода тепла из емкости.

На рисунке 2 показаны три возможных кривых охлаждения в координатах температура – время одного и того же металла, который подвергается различным способам переохлаждения.

Случай а) Это идеальный случай затвердевания металла в условиях обратимости; такое состояние происходит в присутствии изобилия гетерогенных ядер.

Случай б) В этом состоянии начинается затвердевание в L и с переохлаждения ΔT1 который развивается с такой скоростью, что средняя Т массы увеличивается до достижения в М равновесной величины Тe. На практике это происходит при наличии гетерогенных ядер и это не эффективно.

Случай в) Эта кривая относится к росту однородных ядер: поэтому необходимое переохлаждение ΔT2 выше, чем в предыдущем случае, и в конце (точка М') по-прежнему отличается от нуля.

Превращение металла из жидкого состояния в твердое происходит с уменьшением энергии системы. Это спонтанное превращение, так как это позволяет системе перейти в более низкое энергетическое состояние.

На рисунке 3 видно, что если Т меньше Te (затвердевания), твердый металл устойчив, несмотря на то что имеет свободную энергию; напротив, когда T, больше, чем Тe, стабилен жидкий металл.

На самом деле, вблизи Te (затвердевания) проходит непрерывный рост и разрушение (повторное растворение) зародышей кристаллизации. Чем больше переохлаждение, тем выше тенденция их образования и тем выше их шансы перейти к росту (а не растворению) вплоть до образования твердого металла.

С этого момента из каждого ядра (после выращивания) образуется кристаллическое зерно, число которых полностью соответствует количеству центров кристаллизации. При комнатной температуре механическое сопротивление металлических материалов обратно пропорционально размерам зерна, что говорит о важности той роли, которую играет степень переохлаждения во время затвердевания.

В целом, для большинства металлов, затвердевание происходит при переохлаждении на несколько десятков градусов вследствие гетерогенного зарождения. В отличие от гомогенного зарождения (т.е. формирования агрегатов из атомов, составляющих металл), оно требует переохлаждения около 100°С. Эта тонкость обычно используется для получения мелкозернистых металлических материалов. В соответствии с этим некоторые из примесей сознательно вводятся (в случае золота - это Ir, Ru и Re, очень мало растворимые в жидкой фазе), а также во время фазы затвердевания работающих как центры кристаллизации в пользу образования стабильных ядер (затравки) и их роста вплоть до образования твердого металла. Результатом такого процесса является получение несколько небольших кристаллических зерен и, следовательно, улучшение механических характеристик без изменения состава. Таким образом можно уменьшить размеры зерна.

Анализируя затвердевание немного подробнее и глубже, мы можем утверждать, что в случае чистого металла, на первом месте стоит термальный градиент, в то время как в случае сплава и другие факторы играют значимую роль, например, так называемое переохлаждение.

Во время затвердевания сплава, материал, который кристаллизуется, никогда не имеет один и тот же состав, зависящий от внутренней природы сплавов. Это следует из анализа фазовой диаграммы сплава (рис 4).

Как следствие, некоторые зоны материала действительно имеют различный состав и, следовательно, точки с различными температурами застывания. Реальное переохлаждение определяется не только разностью между температурой ликвидуса сплава и температурой системы, но и температура ликвидуса играет роль в точке образования. Эта концепция объясняется на следующем графике:

На этом примере мы изучили случай, когда затвердевание идет в одном направлении. В связи с различной концентрацией в разных точках, температура ликвидуса не может оставаться постоянной в течение всего времени литья. В этом случае затвердевание произойдет в частях раствора определенного состава, то есть, когда температура жидкости будет ниже температуры ликвидуса. Такое явление называется переохлаждение.

Таким образом, затвердевание, и, как следствие его - усадка, следует за переохлаждением, как термальным, так и/или структурным. Постепенно, по мере фазовых изменений, возникнет усадка. Уменьшение объема постоянно компенсируется притоком новой жидкости вокруг центра кристаллизации.

Структурное переохлаждение, может доставить несколько непредвиденных проблем. С одной стороны, это может изменить форму кристаллического зерна. В этом случае каких-либо проблем и появления дефектов не предвидится. Когда же возникает непредвиденная кристаллизация в отдельных зонах, это может работать против притока окружающей жидкости. Именно в этой ситуации усадка идет в отдельных частях.

Усадка бывает двух типов:

- трубчатая;

- пористая.

Трубчатая усадка – самый очевидный, видный хорошо под микроскопом дефект. Материал имеет форму перевернутого конуса. В этой зоне, как можно предположить, произошло увеличение усадки материала. Это можно видеть на рисунке 7, где показана форма для литья.

Пористая усадка, с другой стороны, это отображение явлений на микроскопическом уровне. Металлы, как только они достигли температуры затвердевания, начинают формировать некоторые ядра твердого материала. Эти ядра растут, следуя дендритной структуре (греческое слово, которое означает дерево, так как напоминает древесный образ, см. рис. 8).

Дендритный рост - типичная морфология. На самом деле, чтобы нейтрализовать повышение температуры системы, возникает тенденция по противодействию в пользу утилизации тепла для твердых объемных единиц и, как следствие, уменьшение энергии системы. Поэтому ветви дендрита имеют тенденцию к росту вследствие градиентов температуры и концентрации.

Всегда будут термодинамические факторы, ответственные за ветвления и объединение вторичных ветвей дендрита. В любом случае рост закончится только тогда, когда твердый материал наткнется на препятствие, скорее всего стенку формы или другую часть дендритов. На самом деле все металлические материалы являются поликристаллическими, потому что они состоят из большого количества отдельных кристаллов (называемых зернами) с линейными размерами 10-200 мкм и более. Такие поликристаллические структуры образуются по следующим механизмам: как только устойчивые зародыши образуются в жидкости, они будут расти. Их одновременный рост дендритного типа идет в виде кристаллов и очень отличается друг от друга по разным направлениям (кроме случайных событий). Время от времени близкие зерна растут, расстояние между ними сокращается до встречи очень неровных поверхностей разделения (стык зерен). Зерна полностью проникают друг в друга , образуя плотный и сплошной агрегат, даже если каждый сохраняет свою кристаллическую идентичность. Поэтому ясно, что окончательный размер зерен сильно зависит от количества ядер (ростков), выросших в жидкости.

Бывают случаи, когда условия благоприятствуют закрытию некоторых каналов жидкости. В этом случае нет возможности получить новую порцию жидкого металла. Это означает, что после того, как жидкий металл затвердеет, не будет нового материала, чтобы компенсировать потерю объема. В результате некоторые полости микроскопического размера будут расти, то есть возникнет пористость.

Важно подчеркнуть, что усадки нельзя избежать в любом случае. Это естественное физическое явление при переходе из жидкой фазы в твердую. Единственное, что может меняться, - это область, где происходит конечное затвердевание. На самом деле, там масса сложностей и проблем. В связи с этим, понимание процессов теплообмена при каждом процессе литья имеет принципиальное значение. Правильно планируя теплообмен, вы можете осуществить охлаждение и затвердевание таким удачным образом, чтобы сконцентрировать усадку материала в тех областях, где она не вызовет каких-либо проблем как эстетической природы (поверхностные дефекты), так и механической (трещины).

Как определить дефект

Дефекты, возникающие в результате усадки, можно разделить на две категории, принимая во внимание части, где они появляются. Дефект может появиться на поверхности изделия, вызывая эстетические проблемы, в данном случае мы говорим об усадочной раковине, или внутри отливки, вызывая разломы, в этом случае мы говорим об усадочной хрупкости.

Усадочные полости

В ювелирной промышленности внешний вид является основным фактором, что следует принять во внимание при планировании и производстве изделия. Усадочные раковины - огромная проблема, когда они на поверхности, так как из-за пористости и изменения размера они делают непригодной всю отливку. Это явление, которое зависит от температуры, скорости охлаждения, а также от архитектуры елочки. Последнее зависит от особенностей расположения питателя и расположения отливок. Есть решения, которые помогут избежать таких дефектов или, по крайней мере, концентрировать их в тех областях, где они не создают проблем для дальнейшего использования изделия.

Опыт научил нас, что эта типология дефекта отображается в конкретных областях отливки, полученных, например, в широких секциях, на листах с большой поверхностью и очень малой толщины или рядом с перетяжками. В примере, приведенном рисунке 12, можно заметить, что такие полости получаются в массивных кусках, где пористость сосредотачивается в самой толстой части отливки. Это связано с тем, что эта часть лежит сразу за тонкой частью.

Когда часть, близкая к питателю, начинает затвердевать, она упрется в уже отвердевший литник (из-за меньших его размеров), что сделает подачу новых порций жидкого металла недоступной. В массе своей металл еще остается жидким, но так как он физически не подключен к толстой части, которая затвердевает позже, то это не поможет уменьшить дефект. Таким образом, пустые пространства, возникшие вследствие охлаждения, не заполнены. Для того чтобы избежать такой проблемы, питатель должен быть всегда в массивной части отливки, как это можно видеть на рисунке 12.

Аналогичное замечание справедливо для элементов с плоскими и широкими поверхностями, особенно если они очень толстые, как на рисунке 13, где из-за конкретной геометрии в центральной части пластины происходит мгновенный переход из жидкой фазы в твердую.

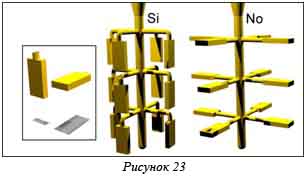

На рисунке 13 по виду кривых изотерм можно заметить, что, если отливка установлена в горизонтальном положении на елке, то при охлаждении большая часть пластины быстро затвердевает, не давая возможности поступления новой порции жидкого металла, чтобы скомпенсировать изменение объема, типичное для прохода из жидкости в твердое вещество. Развитие пористости происходит на поверхности, иногда даже в широком дупле, которое получается из-за одномерной конфигурации пластины. Надо сказать, что в этом случае дефект может быть уменьшен, но не полностью устранен, и, следовательно, необходимо иметь в виду такого рода проблемы. В противном случае, лучшие результаты могут быть достигнуты через соответствующее изменение архитектуры елочки, чтобы дефекты концентрировались в узкой области литника, как показано на рисунке 23. Во втором случае, подобное расположение уменьшает количество материала, затвердевающего одновременно. Таким образом, шансы на приток жидкого металла в остальные части отливки уменьшаются, как и вероятность избежать усадки внутри или на поверхности самой детали.

Лучше всего использовать систему, где последний этап затвердевания происходит в питателе, который затем можно удалить. Иначе вы рискуете получить обширную пористость как на рисунке 15 - пример того, к чему может привести неправильное планирование литниковой системы.

При литье драгоценных металлов все стремятся к таким системам, которые позволяют снизить вес непроизводительного расхода (рисунок 18). Такое устройство на деле требует особого внимания при расчете размеров и размещения литников, так как с гидродинамической точки зрения наличие перетяжек являются проблемным элементом.

Питатель должен быть сделан на каждой беспокойной точке отливки в виде коробки с отростками, как это можно заметить на рисунке 18, и это должно быть принято в качестве общего правила. В самом деле, если разместить только один питатель, до или после сужения, то расплавленный металл не сможет достичь противоположной стороны отливки, создавая полости усадки, как на рисунке 17.

Использование нескольких питателей, которые поставляют металл одновременно, сведет вероятность усадочной пористости к минимуму.

Итак, для того, чтобы избежать образования усадочных раковин, желательно размещать питатели в областях, наиболее проблемных в отношении подачи металла, то есть:

- pядом с тяжелой частью отливки, где сосредоточена большая масса металла;

- там, где есть изменения объема или угла наклона, это дает гарантию, что прилегающая область отливки будет заполняться самой последней и затвердевать.

Кроме того, устройство подачи металла должно быть подходящего диаметра, чтобы избежать преждевременного затвердевания и обеспечить подачу достаточного количества жидкого металла в отливки.

При литье температура является еще одной причиной развития усадочных раковин. Например, слишком низкая температура ковша приводит к затвердеванию поверхности и питателей (особенно, если ковш слишком мал). Практический случай представлен на рисунке 16.

В этом примере деталь из 14 К красного золота была отлита при температуре формы почти 430°С. Питатель затвердел раньше детали и не обеспечил приток жидкого металла, необходимого для получения бездефектной поверхности. Достаточно было повысить температуру формы до 600°С, чтобы полностью устранить проблему.

Еще добавив резервуары и переходники на проблемных позициях (см. рисунок 19), можно избежать дефектов, появляющихся за счет усадки при кристаллизации.

Резервуары и переходники сферической формы обеспечивают снижение скорости теплообмена и сохраняют металл в жидкой фазе в течение более длительного периода времени. Дальнейшие усадочные дефекты поэтому сосредоточены в тех частях, которые могут быть затем удалены. Недостатком этой методики является появление областей разделения (sgrappolatura): очень часто возникают проблемы финишной отделки, особенно когда литники помещают в широких и плоских областях, которые труднее полировать.

Усадочная хрупкость

В ювелирный промышленности хрупкость за счет усадочных явлений – важный аспект, она ведет к снижению механической прочности и необходимо искать решения этой проблемы. Этот дефект надо всегда принимать во внимание, так как изделие может запросто развалиться в руках заказчика.

Он может быть связан с ростом усадочных раковин или с развитием усадочной пористости, а также могут иметь место оба явления.

В большинстве случаев конусная усадка видна на внешней части артефактов, где она не создает проблем с механической точки зрения. В любом случае условия или определенные работы могут привести к появлению таких дефектов внутри артефактов. В случае, когда теплоотведение с поверхности высокое (как в слитках или больших объемах металла с очень высокой температурой плавления), на поверхности вырастает твердая пленка до кристаллизации основного металла, отсюда логично следует появление и накопление усадочных явлений (см. рисунок 20).

Такая внутренняя полость нарушает целостность материала и может привести к разрыву пластов, разделению детали на две части (как подошвы обуви), и обычно включает только одну сторону пласта.

Обычно разрыв происходит после пластической деформации во время проката при нагрузке, превышающей разрывную прочность материала. Вдоль разбитой секции нельзя заметить скопление усадочных полостей или отсутствия материала, так как на этапе затвердевания такие полости были закрыты. Можно заметить, что некоторые области разрыва с более ровной поверхностью, но нельзя утверждать, что в такой области не было декогезии материала, так как всегда имеет место распределение материала; во время прокатки слои были прижаты друг к другу, это не истинная и реальная целостность. Единственное решение - литье из более высококачественного металла. Другими словами надо добавить больше металла, необходимого для того, чтобы усадка происходила внутри литника, который затвердевает последним и по окончанию литья отделяется от отливки.

В связи с этим, вертикальная заливка предпочтительнее горизонтальной. На самом деле при вертикальной заливке усадочные дефекты концентрируются в верхней части формы, а еще лучше, чтобы в литнике (который затем будет удален), в то время как при горизонтальной усадочные дефекты разместятся по всей поверхности, как это можно заметить на рисунке 21.

Другой случай представлен на рисунке 22.

Два профиля изготовили методом непрерывного литья, а затем прокатали, отожгли и расплющили. Рассматриваемое нарушение имело место после нескольких этапов механической обработки, но, как можно видеть, морфология области отображает очевидную конусную усадку. Несомненно, что усадка образовалась в результате остановки машины и прекращения заполнения тигля во время процесса непрерывного литья. Дальнейший поток металла после остановки был не в состоянии заполнить усадочные полости и процесс не пошел в надлежащем порядке. Это привело к фатальному снижению механической стойкости при холодной обработке, хотя эта часть сконцентрирована лишь в верхней части отливки, как это можно видеть на рисунке 22. В данном конкретном случае, проблемы можно избежать, отрезав эту часть, чтобы исключить металл с усадочной раковиной. Таким образом, конусная усадка не мешает последующей обработке и не создает областей охрупчивания материала.

За вычетом взаимосвязанных полостей, которые создают глубокие повреждения (как это можно заметить на рисунке 14) структура материала представляет собой губчатую область из дендритов, разделенных полостями. Перелом происходит именно в таких губчатых районах, которые обычно фокусируются в самой толстой части отливки, как правило, рядом с переходом из маленькой секции в большую. Для того, чтобы предотвратить или решить подобную проблему, следует предпринять уже описанные выше меры, так как, на самом деле, это одни и те же проблемы, и, следовательно, требуют того же подхода к их решению.

Включения

Теоретические основы

Включения - это все неметаллические частица, которые вы можете найти внутри металлического сплава. Поэтому ясно, что дефекты, связанные с включениями могут иметь различное происхождение. В ювелирном деле, в частности, наблюдаются:

Включения формовочной массы

Включения графита

Включения оксидов

Включения абразивов

Разберем каждый вид в отдельности.

Как определить дефект

В каждом конкретном случае предусмотрены методы определения и средства борьбы с этим дефектом.

Включения из формовочной массы

Разъедающая способность жидкого металла внутри питателей зависит от особенностей его движения. Его можно определить как однонаправленное прямолинейное движение слоев в виде листов постоянного сечения; согласно такой гипотезе скорости компонентов равны нулю, исключая постоянное однонаправленное движение. (Вероятно, авторы имели в виду ламинарное движение, когда все слои жидкость движутся параллельно друг другу с одинаковой скоростью в одном направлении – прим. переводчика.)

Существует безразмерный параметр, называемый числом Рейнольдса, который определяет особенности движения жидкости в зависимости от вида канала, вязкости и скорости жидкости. Закручивающееся движение появляется при малых значениях числа Рейнольдса, физика которого определяется соотношением между движением по инерции и вязкостью жидкости.

(Число, или, правильнее, критерий Рейнольдса (Re)— безразмерная величина, характеризующая отношение нелинейного и диссипативного членов в уравнении Навье — Стокса. Число Рейнольдса также считается критерием подобия течения вязкой жидкости. Для каждого вида течения существует критическое число Рейнольдса, Reкр. которое, как принято считать, определяет переход от ламинарного течения к турбулентному. При Re>Reкр возможно возникновение турбулентности. Критическое значение числа Рейнольдса зависит от конкретного вида течения (течение в круглой трубе, обтекание шара и т. п.), различными возмущениями потока, такими как изменение направленности и модуля вектора скорости потока, шероховатость стенок, близость местных сопротивлений и др. – Википедия)

где V представляет собой скорость жидкости; D представляет собой диаметр канала; ν представляет кинематическую вязкость.

Как легко понять по уравнению для числа Рейнольдса, чем выше вязкость, тем больше закручивается поток жидкости. Как только инерционные эффекты становятся достаточно важными по сравнению с сопротивлением вязкости, движение жидкости становится совершенно другим.

Инерция приводит к усилению возмущения жидкости (вязкость, как правило, способствует ее снижению), изменяя характеристики движения, которое становится турбулентным. В таких условиях атомы больше не движутся параллельными траекториями, а движутся непрерывно и хаотично от одной стороны канала к другой.

Переход от параллельного движения слоев к хаотичному, закручивающемуся происходит при критическом числе Рейнольдса, которое зависит от скорости и особенностей жидкости и канала. Когда параметры превысят это ограничение, движение жидкости становится турбулентным.

Тенденция нестабильности, то есть склонность к созданию вихрей (рисунок 24), тем выше, чем выше скорость жидкости, этой тенденции противостоит вязкость.

Поскольку турбулентное движение в основном состоит из нескольких небольших вихрей, ориентированных во всех направлениях, ясно, что давление на форму в каждой точке, различно во времени, и по времени, в зависимости от завихрения, которое приходит в данный момент.

Неустойчивые компоненты скорости, характерные для турбулентности, определяют рождение касательных напряжений при частой смене направлений; такое условие делает турбулентное движение более агрессивным по сравнению с ламинарным с точки зрения поверхностной эрозии. Поэтому принципиально важно, чтобы движение расплава было как можно ближе к ламинарному, при очень низком числе Рейнольдса. Для этого можно изменить химический состав металла с целью повышения его вязкости. Единственный химический элемент, добавки которого могут помочь, - это кремний; установлено, что добавки кремния повышают вязкость золотых сплавов и, соответственно, уменьшают турбулентность в процессе литья. В случае постоянной вязкости металла, единственный способ уменьшения турбулентности - изменение скорости литья жидкого металла в форму и шероховатости поверхности. Полировка поверхности дает двойное преимущество: в первую очередь это ограничивает турбулентность, а также сглаживаются углы в отливке. В ювелирном производстве очень трудно работать при ламинарном потоке металла, но некоторые устройства могут помочь свести к минимуму проблемы с включениями.

Включения из формовочной массы не только ухудшают эстетическое восприятие изделия (см. рисунок 25), но также снижают возможность его реализации. Они, по сути, являются вероятностными изменениями, которые блокируют подводящий канал и приводят к неполному заполнению формы, особенно при литье.

Размеры и число включений зависит от их качества и от влияния давления жидкости на поверхность формы. В самом деле, чем больше упругость входящего металла, тем с большей кинетической силой он воздействует на поверхность, увеличивая таким образом способность к эрозии.

Этой проблеме следует уделять самое пристальное внимание тем, кто, как правило, использует центробежное литье: эта технология использует центробежную силу для полного заполнения формы; приращение скорости жидкости приводит к возможности появления эрозии. Другой причиной включений формовочной массы является неправильное планирование питателей в изогнутых областях. Как видно на рисунке 26, на елочке каждый острый угол должен быть скошен. Острые углы на самом деле представляют собой наиболее критические области при литье.

Таким образом, с помощью простого планирования литниковой системы можно значительно снизить количество включений формовочной массы. Принимая во внимание вышеупомянутое, необходимо гарантировать максимальную регулярность поверхности формы. Для достижения этой цели важно учесть соотношение формовочная масса/вода, а затем следовать конкретным этапам на стадии отжига (депарафинизации, сушки и стабилизации), чтобы получить формы с ровной поверхностью и адекватной механической прочностью.

Для того, чтобы максимально избежать возможности включений, рекомендуется обратить самое пристальное внимание на следующие условия / фазы:

• соотношение вода / формовочная масса: следуйте инструкциям, приведенным поставщиком;

• депарафинизация: вы должны получить полное выплавление воска, там не должно быть остатков карбонатов;

• процесс отжига: следуйте указаниям производителя формовочной массы.

На рисунке 27 виден случай дефектологии из-за неправильного соотношения между водой и формовочной массой.

Здесь можно наблюдать некоторые водные "каналы", которые образовались при соединении с формовочной массой, следовательно, в этом случае было неправильно добавлено слишком много воды. Это привело к получению шероховатой поверхности. Чтобы решить эту проблему, рекомендуется использовать то количество воды, которое рекомендовано поставщиком формовочной массы. Желательно готовить форму в среде с кондиционированием воздуха, для того, чтобы быть в состоянии контролировать также влажность и температуру, несоблюдение которых может поставить под угрозу конечный результат.

Кроме того, необходимо проверить равномерность перемешивания формовочной массы, иначе может так случиться, что некоторые области полны воды и вызывают дефекты (как на рисунке) и близки к очень сухим областям, где проявляются механические свойства формовочной массы и, следовательно, также увеличивают вероятность включений.

Как можно легко увидеть на рисунке 28, в этой области сосредоточилось большое количество включений формовочной массы внутри изделия, что делает невозможным осуществить закрепку камней. Такой дефект возник из-за низкой температуры обжига формы, что не позволило качественно провести прокаливание и получить форму с хорошими механическими свойствами. На рисунке 28 представлен случай, когда не соблюдалась карта техпроцесса ( если температура возросла до рекомендованной 750° С в течение всего цикла и время, на которое форма была оставлена в печи увеличили, то проблема включений была бы решена).

Следует напомнить, что включения провоцируют рост сульфидов, приводящих к разделению на границе зерна, охрупчивая металл, но эта тема будет обсуждаться в деталях в разделе, посвященном примесям.

На рисунке 29 другой пример включений формовочной массы за счет использования порошка, который не содержали при правильных условиях, в результате получили форму с очень низкой механической прочностью.

Другой тип дефекта, связанный с формовочной массой, - при высокой шероховатости поверхности она способна абсорбировать газы вместе с образованием гребней на углах отливки. Такие "гребни" обусловлены переломом поверхности и более многочисленны и очевидны в части отливки, противоположной литнику. Такой дефект появляется наиболее часто при центробежном литье и литье высокопробных сплавов. Для устранения проблемы необходимо проверить правильность всего цикла подготовки формы, чтобы получить максимально хорошие механические свойства. В самом деле, основная причина этого дефекта - метод плавления, так как чем выше прижимное давление металла к форме, тем выше риск получить разрыв формовочной массы (а также шероховатую поверхность отливки), поэтому форма должна иметь адекватную устойчивость к давлению и истиранию заполнявшего ее металла.

Обычная практика - использовать некоторые количества талька для облегчения освобождения восковой модели из некоторого рода каучуков. На этапе депарафинизации, воск удаляют, а тальк остается на поверхности формы, сильно снижая качество поверхности детали после отливки, как это можно заметить на рисунке 30 сверху.

В конечном результате вы получите очень высокую пористость поверхности отливки. Для того чтобы избежать этой проблемы, мы рекомендуем не использовать тальк. Если некоторые восковки затруднительно извлекать из формы, рекомендуем пользоваться кремниевыми спреями. Также напоминаем, что если вы пользуетесь тальком, вы не должны использовать лом воска, так как тальк, вмешанный в воск создает в дальнейшем много проблем при литье. На рисунке 30 внизу показан случай при литье с загрязненными тальком восковками.

Включения графита

Тигли обычно изготавливают из графита, который не что иное, как форма элементарного, термодинамически стабильного углерода, который, в условиях окружающей среды образует структуру, состоящую из слоев атомов в виде гексагональной сетки, слои расположены параллельно друг другу (рисунок 31).

В связи с этим, структура плотно упакована. Расстояния между атомами углерода отличаются между слоями и в пределах слоя. Поэтому структуру графита можно считать молекулярного типа, где каждый слой простирается неопределенно долго.

Благодаря этой структурной модели можно понять механические характеристики графита, особенно его идеальное и легкое параллельное расщепление на «молекулярные этажи» и очень низкую твердость. В любом случае, из-за очень высокой температуры плавления, он используется в качестве материала тиглей, предназначенных для специального использования. Графит также горит быстрее, чем алмаз, и скорость горения зависит, в основном, от размеров монокристаллов. Это вызывает заметный угар тигля в процессе разливки, если вы не льете в инертной атмосфере. Съем материала с поверхности тигля связан с низкими механическими свойствами углерода, что провоцирует попадание частиц при литье внутрь металла. Графитовые тигли лучше всего подходят для литья серебра и золотых сплавов, потому что убыль материала при плавлении минимальна, а химическая инертность по отношению к жидкому металлу максимальна. Углерод, содержащийся в графитовом тигле, медленно реагирует с кислородом окружающего воздуха при нагревании и образует слой оксида углерода на литье.

Оксид углерода (СО) уменьшает поверхностное окисление отливок и, как представляется, является восстановителем, поскольку она имеет тенденцию к снижению основной кислотности исходного металла, например:

Cu2O + CO → Cu + CO2Принимая во внимание вышесказанное, можно заключить, что параметр, который преимущественно влияет на присутствие включений в материале, это количество повторных использований самого тигля и всех элементов литейной машины из графита. Чем чаще материал подвергается критическим условиям, тем выше съем частиц графита. В случае литья из открытых машин следует сделать предварительный подогрев тигля, присыпав его стенки бурой, для того, чтобы образовался густой стекловидный слой на поверхности тигля, тем самым тигель может будет защищен от окисления и количество графитовых включений значительно уменьшится.

На рисунке 32, можно посмотреть пример множественных графитовых включений при непрерывном литье. Чрезмерное использование тигля увеличивает вероятность нахождения включений графита внутри полуфабриката. Как можно увидеть на рисунке 33, они могут достигать таких размеров и концентрации, что ставят под угрозу механическую прочность материала.

Конечно, повторное использование остатков металла постепенно увеличивает количество углерода в сплаве. Когда это возможно, желательно делать отливки в инертной атмосфере (например, в азоте или аргоне), повторное использование металла возможно только после вакуумного литья.

Включения оксидов

Другой тип включений образуют оксиды внутри самого сплава. Оксид является продуктом химической реакции окисления между элементом и кислородом. Он также известен как коррозия, возникает в окислительных газовых средах, ей подвергаются большинство металлов, имеющихся в природе. С физико-химической точки зрения элементы, которые нестабильны в атмосфере, как правило, переходят в более стабильные соединения, такие как оксиды, гидроксиды, карбонаты и так далее. Конечно, непрерывное повторное использование отходов приводит к накоплению оксидов в сплаве, что может способствовать образованию обширных пористых поверхностей. Обычно поры представляют собой маленькую и почти сферическую сыпь с несколько большими образованиями неправильной формы (последние, так похожи на пористую усадку), как это можно видеть на рисунке 35.

Обычно, глядя в микроскоп, можно увидеть участки оксидных включений. Этот тип дефекта часто появляется при использовании оксидов металлов или когда не были приняты правильные меры предосторожности во избежание поглощения кислорода при литье.

Конечно, каждый раз, когда материал используется повторно, количество оксидов увеличивается. Если вы работаете с металлом с чрезмерными включениями оксида меди, то во время фазы затвердевания произойдет разложение этих оксидов с выделением кислорода, который и сформирует поры. Наличие восстановителей, таких как старый металл (богатый серными соединениями) также способствует появлению такого дефекта. Этого дефекта можно избежать, если использовать чистый и не окисленный материал или проверенный на отсутствие оксидов материал. Использование вакуумных литейных машин, конечно, гарантирует появление проблемы только после нескольких циклов. Если применяются открытые машины, то добавка флюсов может снизить количество оксидов, которые от литья к литью накапливаются в металле. Флюсы и вещества, которые используются для очистки жидкого металла, уменьшают число загрязняющих компонентов сплава, таких как, например, кислород. Флюсы имеют двойную функцию: их пленка лежит на поверхности текущего металла, предотвращая его контакт с воздухом; флюс реагирует с оксидами, присутствующими в литье, и образует расплавленный шлак, который удаляют перед заливкой.

Наиболее часто используемые флюсы: бура и борная кислота. Бура (тетрароборат натрия Na2B4O7 ∙ 10H2O - соль борной кислоты) является наиболее важным флюсом для сплавов золота. Безводная бура предпочтительнее, поскольку при нагревании освобождает кристаллизационную воду в виде паров воды, что может привести к пористости в сплаве.

Когда буру нагревают при 741°С, она плавится и превращается в метабората натрия и оксид бора, перемешиваясь в расплаве:

Na2B4O2 → 2NaBO2 + B2O3

Оксид бора преобразует нежелательные оксиды металлов в метабораты. Метаборат натрия легко смешивается с новыми метаборатами, удаляя их и позволяя вступить в реакцию новым порциям метабората.

Борная кислота образует при температуре около 900°С толстый слой шлака над металлом, который не позволяет проникнуть любым другим примесям внутрь.

Таким образом, в случае золотых сплавов целесообразно использовать борную кислоту в таблетках вместе с бурой в порошке, так как первая образует защитную пленку на сплаве, а вторая выплавляет оксиды при более низких температурах.

По цвету шлака можно увидеть какого рода окислы присутствуют в металле. Стекловидный неокрашенный шлак указывает, что окислов в расплаве не было, сине-зеленый цвет свидетельствует о содержании окислов меди, серый – о содержании цинка или кадмия (запрещенного европейскими нормами).

Включения абразивов

В ювелирной промышленности финишная отделка изделия имеет принципиальное значение, этого требуют эстетические особенности рынка. Финишная отделка включает в себя следующие этапы: травление, обезжиривание, шлифовка и полировки. Последние две операции осуществляются с помощью абразивов, то есть мелких и чрезвычайно жестких кристаллов с переменным размером частиц, который зависит от чистоты поверхности, которую требуется получить. Эти вещества могут быть природными (например, песок натуральный корунд, кварц, алмаз, порошкообразный камень и т.д.) или искусственными (стекло, наждак, глинозем, крокус, искусственный алмаз и так далее), которые приклеены на бумагу или ткань. После финишной отделки принципиальное значение имеет тщательное удаление остатков абразива, особенно это касается режущего инструмента. В нашем случае, однако, мы говорим о микроскопическом съеме, когда размеры изделия практически не изменяются. Каждый отдельный кристалл наждачной бумаги работает как маленький инструмент, обрабатывая и изменяя поверхность изделия. Работа абразива проиллюстрирована на рисунке 37, где видно, что она зависит от "силы резания" кристалла (FC).

Как только режущее усилие оказывается большим, чем предел разрыва кристалла или превышает сопротивление клея на абразивной бумаге, частицы абразива отделяются. В некоторых случаях они въедаются в поверхность изделия, как можно видеть на рисунке 38. На фото включение глинозема при использовании абразивных паст. Геометрия детали для этого процесса играет решающую роль: на плоских поверхностях чаще задерживается абразив, елозящий по одному и тому месту, в то время как при сферической конфигурации просто слетает с изделия.

Твердость паст тоже является важным параметром. Например, для белого золота желательно использовать пасты, с более твердым абразивом, чем пасты для серебра или цветных золотых изделий. Также следует принять во внимание, что при использовании пасты с очень большой твердостью может так случиться, что частицы абразива и пасты останутся на поверхности изделия.

Еще одним определяющим фактором являются слишком большие абразивные зерна (текстуры). Это особенно важно для осуществления дальнейших проходов соответствующими абразивами. Под этим подразумевается, что после прохождения с крупнозернистой бумагой невозможно сделать сразу финишной проход, т.е. невозможно получить поверхность идеального блеска, потому что царапины, оставленные грубым абразивом, слишком глубоки, чтобы их можно было сгладить конечной полировкой. Вы должны выверить различные проходы для того, чтобы окончательная полировка была в состоянии удалить все царапины, нанесенные предыдущим абразивом.

На рисунке 39 представлены частицы оксида алюминия, въевшиеся в металл.

В этом случае решение самое простое, так как проблема была вызвана качеством бумаги. Помывка детали была плохой, частицы абразива не удалили, что при полировке мягкого металла дало такой эффект. Проблема решается заменой размера наждачной шкурки. В целом, если твердость материала слишком низкая, можно сделать термическую обработку, которая увеличивает твердость изделия для того, чтобы получить хорошо отполированные поверхности.

Сегрегация (расслоение, распределение)

Теоретические основы

Вновь обратимся к основной теории усадки, так как разделение происходит во время фазы затвердевания. Особенно вы должны понять, что состав материала, который постепенно затвердевает всегда разный. Как уже было сказано, такие явления можно понять, анализируя фазовую диаграмму сплава (рисунок 40).

Когда сплав затвердевает, то в качестве общего правила необходимо помнить, что основные компоненты и примеси сплава имеют одну растворимость в жидком расплаве и другую в твердом веществе. В большинстве случаев это приводит к явлению сегрегации растворенных элементов в твердом сплаве.

В принципе, есть две причины неоднородности растворенного вещества. Прежде всего, процент растворенного вещества, увеличивается в тех областях, которые затвердевают последними. Такие локальные изменения называются макросегрегацией. В самом общем виде под макросегрегацией подразумевается каждое изменение в составе металла, обнаруживаемое при переходе от одной стороны отливки к другой. Такого рода разделение не всегда вызвано разделением компонентов при заливке. Имеет также значение фактор гравитации.

Кристаллы, которые свободно формируются в жидкости, очень часто имеют различную плотность по сравнению с самой жидкостью. В результате, они могут мигрировать от поверхности или на дно. Такого рода проблемы могут отображаться в процессе литья, когда не проводится предварительно расплавление, тогда металл различного состава попадает в разные места на елочке. В ходе непрерывной разливки может возникнуть такая же проблема, так как загружаемый металл может иметь разные температуры плавления. В отливках в макро масштабе это не будет иметь существенного значения, но в микроструктуре вы получите формирование кристаллов, состав которых отличен от остальной массы металла. В этом случае говорят о микро сегрегации (в рамках уже описанного явления). Это разделение связано с кристаллической структурой в результате комбинированного движения твердой и жидкой и областей, при температуре, близкой к температуре переохлаждения. Более распространенный случай сегрегации, так называемая керневая сегрегация, приводит к дендритной кристаллизации сплава (рисунок 41).

Первоначально ветвь дендрита (первое ядро затвердевания), затвердевает в пути очень близко к чистому металлу. Жидкость вокруг нее обогащается веществом. Области между ветвями являются участками с высокой концентрацией растворенного вещества. Дендритная сегрегация, или керн, характерная для всех сплавов, твердеющих при нормальных условиях. Быстрое затвердевание в каждом случае может резко снизить сегрегацию , вызванную общей проблемой растворения.

Третий тип явлений имеет место, когда тот же материал многократно используют для литья.

Когда используют гранулят с содержанием иридия, рутения, рения, имеющий на поверхности точки различного состава с, как правило, более высокой твердостью (жесткие пятна), то при переплаве они накапливаются и связываются между собой. Кремний может отображать такую же проблему, особенно это характерно для белых сплавов золота, он имеет тенденцию реагировать с никелем и образовывать соединения, которые с увеличением количества переплавов растут и образуют твердые пятна.

Очень важно, чтобы все элементы, добавляемые в малых количествах (промилях, как рафинирующие компоненты и кремний), имели хорошую гомогенизацию в сплаве, так как они могут объединиться между собой и сформировать очень твердые агрегаты, как описано выше, если они сконцентрируются в некоторых областях.

Как определить дефект

Обычная практика в ювелирном деле - использовать мастер-сплавы, изготовленные из различных элементов лигатуры, сделанных для придания драгоценным металлам соответствующих механических и эстетических свойств.

Это потому, что некоторые элементы, которые должны присутствовать в сплаве в небольших количествах (например, измельчители зерна и раскислители) должны присутствовать в сплаве в строго определенных количествах. Это означает, что их концентрация имеет существенное влияние на эффективность их действий.

Явление сегрегации, как и в случае примесей, может привести к формированию твердых пятен, которые, как показано в главе 5, нарушают внешний вид изделия.

Кроме того, сегрегация может негативно повлиять также на механические характеристики полученного сплава, охрупчивая его. В дальнейшем, можно столкнуться с некоторыми изменениями в составе сплава, приводящими к неоднородности пробы в изделии.

Изменение состава из-за сегрегации

Как упоминалось ранее, наличие макросегрегаций влечет за собой изменение состава внутри образца. Отсюда, у вас есть области с высоким содержанием каких-то элементов сплава и, наоборот, с низким содержанием или отсутствием других элементов сплава в остальных областях. В частности, было обнаружено, что в некоторых случаях такое распределение идет между верхней и нижней частями елочки.

Поэтому целесообразно для улучшения гомогенизации сплава делать предварительное расплавление. По нашему опыту для сплава более 18 карат одно предплавление более чем достаточно. Рекомендуется, если системы литья позволяют, сделать механическое перемешивание ванны перед литьем посредством графитовой палочки. Еще один хороший прием, чтобы ограничить эту проблему, если вы имеете в распоряжении затравку, чтобы бросить в расплав и свернуть полученный слиток. На самом деле при прокате слитка кристаллы ломаются и зоны различного состава "смешиваются", поэтому можно увеличить деформацию. Полученный лист должен быть разрезан на мелкие кусочки, чтобы затем смешать их, в результате можно получить случайное смешивание различных частей листа внутри тигля.

На рисунке 42 показана сегрегация меди в низкогомогенном сплаве.

Более темные области являются фазами, обогащенными медью Такие выделения являются большой проблемой, так как они могут варьировать цвет поверхности (они заметно темнее). Делая предварительные плавления, вы способствуете исчезновению проблемы.

Белое золото особенно чувствительно к макросегрегации за счет более высокой температуры плавления и объемной концентрации, чем у цветного золота. Из общей практики следует придерживаться самой низкой из возможных температуру плавления (чтобы ограничить усадочную пористость и реакцию между формовочной массой и металлом), не более, чем на 30-50°С выше температуры солидуса. В некоторых случаях было отмечено, что изделия показывают более высокую пробность по сравнению с металлом питателей (например, деталь показывает 586‰ против 582‰ золота, найденного в литнике). Это потому, что в питателях у вас есть затвердевание более высокотемпературной фазы (например, фазы, богатой никелем), а в объемных изделиях (и тогда они подвергаются более медленному охлаждению) - концентрация фазы золота (у золота температура плавления ниже никеля).

Для того чтобы избежать такой проблемы, рекомендуется сделать предварительное плавление и повысить температуру плавления металла. Кроме того, использование питателей больших размеров помогает уменьшить проблему, поскольку жидкий металл не "замораживается" мгновенно, а имеет незначительный термический градиент.

Что касается непрерывного литья, рекомендуется всегда делать заранее предплавление, чтобы предотвратить сегрегацию, связанную с гравитационными эффектами, а не бросать все сразу в тигель, а там как Бог на душу положит. В этом случае некоторые из металлов (лигатуры или золото) застревают на полпути, изменяя средний состав и, следовательно, пробность.

Сегрегация хрупкости

Довольно часто, что в процессах литья, во время фазы закалки или после применения даже минимального давления после литья, возникают трещины. Проблемы ломкости могут возникать в присутствии отдельных элементов в сплаве, например, вследствие слишком высокой концентрация кремния. Этот элемент используется в качестве раскислителя, а также увеличивает жидкотекучесть сплава, в любом случае избыточное присутствие его в сплаве провоцирует два негативных явления: - рост кристаллического зерна, хотя оно сводится к нулю влиянием рафинаторов, и - небольшие сегрегации на границе зерна (эвтектические).

Растворимость кремния в золоте и серебре в твердом состоянии очень низкая (почти нулевая). Кремниевые формы в золотом соединении образуются при температуре 363°С, в то время как в серебряном - при 830°С. При такой низкой температуре изделия оказываются очень хрупкими и во время затвердевания кремниевые формы концентрируется на границах зерен, вызывая охрупчивание. Концентрация кремния, которая может быть использована, не вызывая каких-либо проблем, зависит от соотношения Au / Ag / Cu и уменьшается при увеличении содержания золота + серебро, как это можно видеть на рисунке 43.

Интересно заметить, что очень важно соотношение концентраций золота и серебра; в целом, высокопробные сплавы более подвержены охрупчиванию, чем низкопробные. Красное золото, богатое медью, терпит больше кремния, чем зеленое золота той же пробы, богатое серебром. При содержании благородных металлов (Au + Ag) менее чем 50%, не были найдены реальные пределы использования кремния. Пример того, что указано выше, можно видеть на рисунке 44.

Как можно заметить, это межкристаллитные трещины, расположенные вдоль границы зерна.

На рисунке 45 можно заметить то же явление. В обоих случаях нарушение происходит только за счет внутренней напряженности, образующейся в процессе затвердевания или охлаждения отливок, так как на границе зерна хрупкий слой формирует агломераты на основе кремния, что изменяет механические свойства сплава.

Следует также напомнить, что кремний может вызвать образование крупнозернистой структуры, которая также меняет механические свойства сплава.

Необходимо также отметить, что в случае, когда ковш охлаждают слишком рано, границы зерен могут быть еще не затвердевшими (эвтектика золото-кремний отображает температуру 363°C), так что разрыв происходит из-за фазы, которая в это время еще жидкая. Такое суждение оказывается справедливым и в случае разрыва во время пайки припоем, и даже более обширное, когда он идет по границе зерен.

Другим аспектом, который необходимо принимать во внимание, является граница между размером зерна и охрупченной частью: чем больше размеры зерна, тем больше эта пограничная сегрегация.

На рисунке изображен случай, когда концентрация вещества на границе зерен слишком мала, чтобы отделить зерна друг от друга. Для мелкозернистой структуры зерна такой эффект должен быть меньше, поскольку границы поверхности зерна шире и количество кристаллов на границе зерен распределяется по большей поверхности. Поэтому целесообразно увеличить промежуток времени между литьем и закалкой для снижения внутренних напряжений.

Рекомендуется всегда использовать калиброванные и соответствующие лигатуры для определенной пробы и способа применения; например, для той же пробы может быть необходимым использовать сплав с большим или меньшим содержанием кремния в зависимости от того, происходит ли процесс литья в атмосфере (для этого требуется больше кремния, так как при контакте с воздухом образуются оксиды) или с использованием закрытых машин (вы должны снизить концентрацию кремния). Нельзя проигнорировать важность однородности, начиная с лигатуры, которая играет основную роль; если в составе нет однородности, вполне вероятно, что она будут оставаться также и в сплаве, который потом надо обрабатывать при повышенной хрупкости.

Жесткие пятна агломератов

Очень часто может возникнуть неравномерное распределение в сплаве элементов, добавленных в небольших количествах(например, измельчителей зерна и раскислителей), которые, как объяснялось ранее, если введены ненадлежащим образом, могут привести к росту твердых включений. На рисунке 47 вы можете найти пример таких жестких пятен, наблюдаемых на 18-каратном желтом золоте.

В этом случае это связано с небольшими количествами чистого иридия, которые производитель использовал, добавив металл во время литья. Достаточно было использовать готовую лигатуру с иридием, чтобы решить эту проблему. В любом случае, иридий никогда нельзя добавлять в виде чистого элемента, только через лигатуры, чтобы гарантировать лучшую однородность. Еще один пример можно увидеть на рисунке 48.

Н этих двух рисунках можно заметить жесткие пятна в 14-каратном белом сплаве. Такое пятно сделало «облако» очень близких небольших пятен силицидов никеля. Наиболее вероятной причиной, на этот раз, явилось чрезмерное использование обрезков, способствующих разрастанию и слиянию пятен, которые после полировки стали более очевидными и дали "эффект кометы". Достаточно начать снова с новым материалом, чтобы решить проблему. Та же проблема, из-за чрезмерного использования оборотного металла, отмечается и в 14 каратном красном сплаве золота. В этом случае были обнаружены пятна иридия, морфология которых аналогична тем, что на рисунке 47. Задача решается, как упоминалось выше.

На рисунке 49 можно наблюдать совершенно иной случай.

Морфология же, как и на рисунке 47. Такие небольшие пятна возникли исключительно из-за иридия (как на рисунке 47). Разница лишь в том, какой производственный процесс применялся. В этом случае пятна выросли из-за микросегрегация в жидкой фазе вследствие долгой выдержки металла в расплавленном состоянии при использовании непрерывной разливки. В этом случае это приводит к агрегация лигатуры, вызванной гравитационным эффектом, поскольку иридий обладает большей плотностью, чем все другие элементы (превышающей фронт кристаллизации). Решение проблемы лежит в переплаве в тигле и, прежде всего, в механическом перемешивании графитовой палочкой жидкого металла, чтобы уменьшить время выдержки металла в расплавленном состоянии.

Были также случаи роста жестких пятен во время литья по выплавляемым моделям с использованием всех свежих металлов. В таком случае причина может быть в температуре разливки. Дело в том, что лигатура гарантирует хороший результат только тогда, когда равномерно распределяется в жидкости перед затвердеванием: температура литья должна быть достаточно высокой, и время должно быть достаточно для растворения. Поэтому в таких случаях желательно, чтобы температура расплава значительно повышала температуру разливки.

На наш взгляд это всегда полезно проводить переплавы, поскольку однородность сплава устраняет все возможные причины, снижающие действие измельчителей зерна, которые в противном случае могут быть не однородно распределены (например, они концентрируются в некоторых областях, где не хватает материалов). Эта проблема, как правило, не касается белого золота. На рисунке 50 можно заметить крупную структуру зерна, которая была получена после первой отливки 14 каратного белого золота.

В этом случае не было появления жестких пятен, но металлическая структура очень четко показывает большие зерна со всеми вытекающими отсюда последствиями.

Примеси

Теоретические основы

Примеси представляют собой элементы и соединения, присутствие которых в материале не желательно. В принципе, причины этих проблем могут быть двух типов:

Примеси, внесенные с сырьем;

Загрязнения в процессе производства.

Труднее всего предотвратить примеси, поступающие из сырья. Поэтому необходимо выбирать поставщиков среди доверенных лиц с сертифицированной продукцией. Прежде всего, следует обратить самое пристальное внимание на чистоту золота, которое в целом должно быть 99,99%. Иногда рафинирование золота происходит химическим методом. Таким методом очень трудно полностью отделить золото от других элементов, особенно группы платины (Ru, Rh, Pd, Os, Ir, Pt).

Механизм такой переработки основан на растворении металла в царской водке. При последующем осаждении золота платиноиды также выпадают в осадок вместе с ним. И таким образом отделить их от золота нельзя. Для их отделения надо использовать другие, более тонкие методы.

В другом случае используют метод для получения золота более высокой чистоты. Такие технологии основаны на электролизе, суть которого состоит в приложении разности потенциалов к золотому раствору. В соответствии с этим отделение золота от других элементов происходит за счет полу-реакции:

Такие процессы позволяют получить металл чрезвычайно высокой чистоты, но слишком дороги, и поэтому не экономичны.

Следует также принимать во внимание то, что процесс производства представляет собой источник потенциальных загрязнений. Их можно внести, например, с тиглями, которые ранее использовали для продуктов различной природы и которые содержат нежелательные остатки. Типичный случай - использование загрязненных тиглей со следами измельчителей зерна или раскислителей для производства сплавов, которые не требуют их присутствия или когда тот же тигель используют для металла различных цветов. Кроме того, те же тигли (даже если они не загрязнены) тоже могут быть источником загрязнения, выпуская вредные элементы предыдущего сплава.

Как обнаружить дефект

Наличие примесей внутри сплава в большинстве случаев приводит к появлению двух проблем:

- охрупчивание отливки из-за образования хрупкой фазы на границе зерен

Охрупчивание обусловлено сегрегацией на границе зерен, которая раздвигает границы между зернами. Разрушение детали происходит для самых малых напряжений и приводит к хрупкой трещине вдоль ослабленных границ зерен (межкристаллитное разрушение).

Другой, уже ранее описанный фактор приводит к росту агрегатов с высокой твердостью, так называемым жестким пятнам. Характер и морфология такие же, как и у тех, что уже проанализированы, разница только в причинах, которые приводят к их формированию. Примеси в этом случае могут реагировать как затравки, которые способствуют агрегации измельчителей зерна в некоторых местах металла. Может также произойти, что такие примеси сродни элементам, которые работают как измельчители, в таком случае возникает перенасыщение, приводящее к росту мелких пятен (составы лигатуры тщательно рассчитаны и превышение любого компонента приводит к проблеме).

Хрупкая трещина, вызванная примесями

На рисунке 51 можно заметить разрыв отливки из-за хрупкой трещины.

Это 18-каратное желтое золото. Та же проблема возникла и в производстве белого и красного золота различной пробности.

На рисунке можно заметить, что перелом межкристаллитный. Проблема возникла после переплава обрезков, хотя с новым материалом не было разрыва.

В этом случае примеси внесли после пайки сплавов припоями на основе свинца и олова, остатки после пайки были внесены в тигель вместе со свежим металлом. Отсюда и возникла эта проблема.

Свинец является чрезвычайно опасной примесью в ювелирном производстве. Предельная концентрация зависит от состава сплава, чем выше содержание золота и серебра в сплаве, тем меньше допустимая концентрация свинца. Вредное действие свинца сильно чувствуется после термической обработки, (как, например, растворяющий отжиг), что дает возможность распространиться ему на границе зерна. В рассматриваемом случае достаточно было использовать свободный от свинца припой, чтобы полностью решить проблему для золота любой пробности и цвета.

В этом случае также возникло хрупкое разрушение на границе зерна, хотя разрушающий элемент в этом случае сера: разрыв происходит из-за формирования сернистых соединений на границе зерен. Такие сульфосоединения получаются из-за реакции с формовочной массой в расплавленном металле. В состав формовочной массы входит гипс (сульфат кальция), который может реагировать с расплавленным металлом, образуя двуокись серы, сульфид меди и диоксиды серебра. Диоксид серы (это газ) вызывает рост сферических пор, в то время как сульфиды концентрируются на границе зерна в ущерб механической прочности сплава, который разрушается от первого же нажима. Во вторично использованном металле эффект усиливается. Обычно, когда наблюдается охрупчивание металла из-за серы, попутно можно также отметить наличие газовых пор.

Для того чтобы избежать этого дефекта, рекомендуется тщательно чистить остатки металла и литники от формовочной массы чистой плавиковой кислотой. При загрязнении металла серой надо тут же отправить его на переработку и далее работать только со свежим металлом. Использование специальных формовочных масс замедляет возникновение этой проблемы. Следует всегда придерживаться инструкций поставщика формовочной массы при подготовке формы. Использование сплавов с цинком и кремнием помогает уменьшить проблему, поскольку как было показано, в одном из наших исследований, цинк совместно с кремнием, скорее всего, помогают кислороду создать защитный барьер на границе раздела металл-форма, который ограничивает химические реакции между расплавленным металлом и цинком. В частности, рекомендуется использовать сплавы на основе кремния и цинка, особенно для низкопробных сплавов, где у вас есть возможность поднять температуры литья, благоприятные для разложения включений от формовочной массы.

На рисунке 54 показано разрушение, вызванное охрупчиванием в 18-каратном белом золоте.

В этом случае для вакуумного литья была использована восстановительная атмосфера (в качестве защитного газа использовали смесь азота и водорода 95/5). На самом деле дефект выглядит как включения оксидов, как это видно на рисунке. Но, скорее всего, в данном случае было нарушение из-за охрупчивания на границах зерен, есть также газовые поры и оксиды. Вы не должны использовать слишком восстановительную атмосферу для вакуумного литья, так как это способствует реакции между расплавленным металлом и формовочной массой. Лучше использовать нейтральный газ, такой как азот и аргон.

На рисунке 55 показано разрушение, вызванное вольфрамом.

В этом случае разрыв происходит не из-за слабой фазы на границе зерен. Наиболее вероятно, что причина включений такого рода примеси причинно-следственная, а не из-за грязного производственного цикла.

Жесткие пятна, генерируемые примесями

Обычная практика - использовать отходы, поступающие из отливок, сделанных ранее, и сдавать на переработку весь материал только после определенного числа производственных циклов, для того, чтобы снизить затраты на производство. В любом случае, во время производственных циклов материал постоянно собирает примеси, поступающие из самых разных мест, поэтому шаг за шагом они накапливаются и загрязняют сплав.

Этот негативный эффект увеличивается при осуществлении неправильного сбора отходов, особенно, когда в последние объединяют отливки различных используемых сплавов. У загрязняющих элементов, как правило, температуры литья значительно выше, чем у сплава, поэтому они присутствуют в отливке в виде твердых частиц. Из-за низкой растворимости примесей и низкой способности кристаллической решетки основного сплава содержать посторонние элементы, вы получаете рост агрегатов, таких как жесткие пятна с очень неоднородной дислокацией. Они генерируют поверхностные дефекты, такие как жесткие пятна (рисунок 56), ухудшающие качество отливки.

Внешний вид изделия еще более скомпрометирован, потому что при полировке детали с жесткими пятнами, вы получаете так называемый «эффект кометы». Полировальная машина, на самом деле, не может удалить совокупность агрегатов, так как они характеризуются высокой твердостью и образуют выпуклости, которые визуально проявляются как кометы (рисунок 57).

Аналогичный пример при сборе остатков после работы на станке. Материал был в контакте с железным инструментом и может содержать небольшие фрагменты железных опилок, которые генерируют рост агрегатов железа и иридия и образование твердых пятен, как на рисунке 58.

Железо действует как затравка для сращивания иридия. Для того, чтобы этого избежать, следует исключить отходы, которые могут содержать загрязняющие элементы. Очень много подобных случаев, которые видно на рисунке 59, это дефект, полученный на 18-каратном красном золоте (5N цвета).

На этот раз агрегаты железа и иридия были получены во время непрерывного литья. Железо, скорее всего, происходит из крепежной штанги установки. Поэтому во время непрерывной разливки желательно уделить самое пристальное внимание этому аспекту, не кидать как попало твердые куски, а аккуратно складывать их в тигель и проводить предплавление драгоценного металла.

Еще одно важное правило – не использовать одни и те же тигли для плавления различных сплавов. Следует избегать использования одного и того же тигля для кремниевых и для аффинажных сплавов, но важнее всего избежать обмена тиглями при использовании цветного и белого золота.

Целесообразно также обратить самое пристальное внимание на качество тиглей и материал, из которого они сделаны. Некоторые проблемы можно получить при использовании тиглей из карбида кремния. Последние в процессе литья могут освободить некоторое количество кремния, которое, смешиваясь с расплавленным металлом, загрязняет сплав, вызывая рост твердых включений, как это можно видеть на рисунке 60.

Такие жесткие пятна наблюдались в сплаве 18 каратного белого золота и состоят из никеля и кремния. Их рост произошел за счет выхода кремния из тигля, перенасытившего сплав кремнием выше расчетного, что привело к росту агломератов. Поэтому целесообразно использовать тигли, которые отвечают специфическим требованиям низкой химической реакционной способности к расплавленному металлу и высокой термической устойчивостью.

Наиболее часто твердые пятна наблюдаются из-за примесей в сырье, особенно в исходном золоте. Очень часто в исходном сырье наблюдается присутствие осмия. К сожалению, даже покупая 999,9‰ аффинированное золото, нет уверенности, что не появится вышеупомянутый дефект. Осмий работает как затравка и привлекает к образованию агрегатов из компонентов измельчителя. Жесткие пятна осмия обычно характеризуются формой квадрата с острыми краями.

На рисунке 61 представлены жесткие пятна, полученные действием осмия и иридия. Ниже пример жестких пятен из осмия, иридия и вольфрама ( рисунок 62).

Далее вы можете посмотреть некоторые фотографии твердых пятен из осмия и рутения. Как можно заметить, морфология сильно не меняется (рисунок 63).

Жесткие пятна осмия здесь больше, чем те, которые мы видели ранее. Чтобы избежать проблемы нужно купить электролитически рафинированное золото. Если используется химически аффинированное золото, всегда есть шанс, что в нем будет присутствовать загрязняющий сплав осмий. После того, как замечен этот дефект, вы должны отправить все золото на переработку и начать снова, с новым материалом. Замечено, что более глубокие проблемы возникают для 14-каратного красного золота. Для размельчения зерна 14-каратного красного золота необходимо ввести заметное количество иридия. Иридий хорошо растворяется в меди, и поэтому большая часть его не дает желаемого эффекта размельчения зерна (золотой сплав отображает красный цвет, потому что содержит значительное количество меди, и это медь придает ему цвет).

Было обнаружено, что многие производители после двух- трехкратной отправки металла на переработку начали сталкиваться с большим количеством проблем из-за твердых включений, морфология которых типична для включений иридия и очевидно, что причина была в пересыщении иридием. Некоторые примеры видно на рисунке 64.

Причина этой проблемы в том, что после переработки вы получаете золото с иридием. Иридий входит в группу платиноидов и, как выше было указано, очень трудно отделить его от золота. Поэтому, когда золото сплавляют с лигатурой, которая тоже содержит иридий, последний не может раствориться в сплаве, вследствие чего провоцирует рост жестких пятен. Подтверждением этого служит то, что сырье золота при сплавлении с лигатурой без измельчителя зерна позволяет получить удовлетворительную микроструктуру за счет того, что измельчитель зерна содержится в самом золоте. Для того, чтобы избежать такой проблемы, рекомендуется при переработке прибегать к более тонким методикам рафинирования золота. Тогда вы увидите, что черные пятна иридия перестанут появляться в ваших изделиях.

Газовые дефекты

Теоретические основы

Дефекты, вызванные образованием газовых полостей, могут иметь различное происхождение, но характеризуются очень похожей морфологией. Они проявляются в виде округлых полостей, распространенных почти по всему куску. Металл на этапе затвердевания заключает в свою массу некоторые газы, как правило, сферической формы, и принимает их форму. В большинстве случаев, это проявляется на поверхности листа или отливки из-за естественной тенденции газа к улетучиванию из материала. Дефект может быть вызван эндогенными газами, то есть газами, которые при высокой температуре вступают в химическую реакцию, протекающую внутри металла или между сплавом и материалом формы. Еще одним возможным происхождением этого дефекта является присутствие посторонних газов в расплавленном металле, захваченных во время сплавления, в данном случае мы говорим об экзогенных газах

Как определить дефект

Газовые полости отображаются в виде микропор, обычно сферической формы, но они также могут принять неправильную форму, иногда очень похожую на усадочную пористость. Дефект может быть локализован на определенной толщине под поверхностью детали. Во время литья дефект может возникать в результате реакций, протекающих на границе раздела между расплавленным металлом и формой вследствие пластической деформации, с другой стороны, полости могут образоваться за счет улавливания воздуха во время операции разливки. Шарики внутри материала равномерно распределены по объему.

Полости газа из-за реакции между металлом и материалом формы

Очень часто бывает, что газовые полости обусловлены реакциями, которые происходят на границе между расплавленным металлом и формой. Тот факт, что реакции происходят в этой области, определяет наличие дефекта в ограниченном слое под поверхностью. Химический анализ поверхности раздела между металлом и формой показал наличие множества элементов, которые вступают в различные реакции, способствующих образованию газа. Это:

- Оксиды кремния и кальция (SiO2. CaO), образующиеся в расплаве;

- Сульфат кальция или гипс (CaSO4);

Углерод (С) присутствует из-за неполного сгорания воска. Это пиролитический углерод, образующийся при неполном сгорании воска в условиях недостатка кислорода. Такая реакция, называется пиролиз и описывается уравнением:

2C17H34 + 25O2 = 18C + 16CO + 34H2O

- Кислород (О2), он может располагаться в форме или расплавленном металле;

- Примеси различного происхождения.

Реакции протекают во время литья и приводят к разложению формы:

CaSO4 → CaO + SO2↑ + O2↑

Обычно реакция разложения протекает при 960° C, но в присутствии SiO2 и C может происходить и при более низких температурах:

CaSO4 + C → CaO + SO2↑ + CO↑ или

CaSO4 + 3C → CaS + CO2↑ + 2CO↑

При температуре около 900оС:

CaSO4 + C → CaS + CO2↑

Реакция ускоряется в присутствии SiO2

Как видно из уравнений реакций, при разложении формы выделяются кислород, углекислый газ, окись углерода и двуокись серы.

Не менее важной с точки зрения газообразования являются реакции окисления углерода

C + O2 → CO2↑

2C + O2 → 2CO↑

Следует подчеркнуть, что углерод вносит непосредственный вклад в образование газов СО2 и СО и способствует разложению гипса. В самом деле, как это видно из приведенных уравнений реакций, температура реакции разложения - от 960°С до 990°С в присутствии углерода. Поэтому лучше поддерживать температуру разливки металла как можно меньше, но достаточную для полного заполнения формы.

Другим важным фактором является атмосфера во время литья, которая не должна быть восстановительной (например, смесь азота с водородом), потому что в противном случае это способствует нестабильности (как уже видели). Также вакуум ведет себя как восстановительная атмосфера, если вы используете вакуумное литье, то лучше проводить его в таком инертном газе, как аргон. Использование инертной атмосферы внутри камеры также позволяет уменьшить перепад давления от внутренней стороны к внешней. Таким образом, риск декомпрессии камеры от поступления воздуха извне уменьшается, что увеличивает процент кислорода.